免烧粉煤灰制砖机液压系统是怎样的?

主机功能结构

该机是采用压振成型技术以工业废料(粉煤灰)代替黏土制砖的新型墙体材料设备。成型后的制品不需烧蒸处理,经自然养护后即可使用,因此可充分利用废料,节省土地,又不产生二次污染,是一项符合现代环保及建材行业发展政策的液压十大污染软免费下载新兴技术。

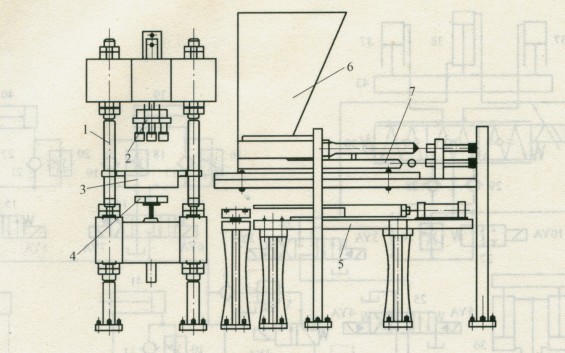

免烧粉煤灰制砖液压十大污染软免费下载机的结构组成示意图如图1所示。机架1用来支撑设备的各组成部件以及承受砖成型时的压制力;上压头2用于成型加压并用于脱模;升降工作台3起拖砖和振动的作用,上升时用于砖的成型,下降时将成型砖托出;配有刮板和涂油机构的供板机构(前供板和侧供板两部分)5主要用来托板的传送;料仓6主要用来储存物料;布料机构7用于将料仓中的物料送入成型模具3内。机器还有用于将工作台上的成型砖送出的出砖传送架及安装有设备的控制系统的控制柜。

【图1免烧粉煤灰制砖机的结构组成示意图】

该制砖机为全自动设备,其工作过程为:将托板送到模箱下部的工作台4上,工作台4上升至模箱底部,布料箱通过往复运动将混合好的料送入模箱。模箱振动,上压头2压下,将模箱中的物料在振动的同时压实成型;然后工作台4带动托板和成型后的砖下降至最底部;再将托板和砖一起推出,完成制砖工作。该机的上料、供板、成型、脱模至出砖的动作均由液压驱动并自动生产。

液压系统及其工作原理

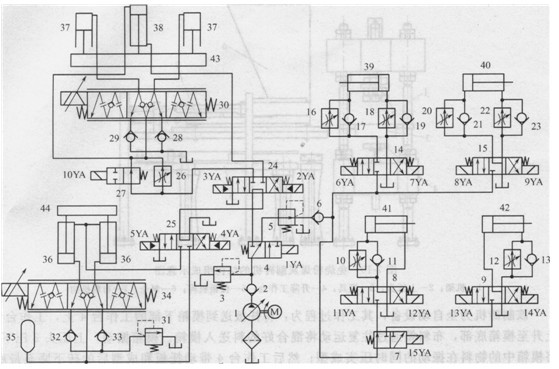

图2所示为制砖机的液压系统原理图。系统的油源为单向变量泵1,其压力由溢流阀3设定,单向阀2用于防止压力油倒灌。系统的执行器有工作台44的升降液压缸36(2个)、上压头43的升降柱塞式液压缸37(2个)及加压液压缸38、出砖液压缸39、托板液压缸40、送布料箱液压缸41和回布料液压缸42,共计7种动作功能的9个液压缸。这些液压缸分为两个油路,一个为工作液压缸(含缸36、37、38)油路,另一个为辅助动作液压缸(含缸39、40、41、42)油路,两个油路供油与否由二位三通电磁换向阀4切换。

工作缸油路又分为两个回路,并由三位四通电液换向阀24实现总控,其中两个液压缸36的升降方向又由三位四通电液换向阀25控制并由同步阀34控制其同步,背压溢流阀31用于提高工作台的运动平稳性;压头加压缸38的下降由升降液压缸37下降时拖动,升降缸37的上升则由加压缸38上升时拖动,升降缸和加压缸的工况转换则由三位四通电液换向阀24、二位二通电磁换向阀27、调速阀26控制,两升降缸37的同步运动则由同步阀30控制。

辅助缸油路的工作压力较工作缸的压力低,故在油路入口处设置了减压阀5。缸39与40并联,缸41与缸42并联。缸39与40的回路结构相同,分别由三位四通电磁换向阀14和15控制缸的运动方向,通过进出口设置的单向阀(17、19及21、23)、调速阀(16、18及20、22)进行进油节流调速;缸41与缸42的油路结构也完全相同,分别采用三位四通电磁换向阀8和9控制缸的运动方向,无杆腔设有并联的单向阀和调速阀10、11和12、13,用以进行回油节流调速,二位三通电磁换向阀7则用作此两缸的总控制阀。

上述9个液压缸的行程上均布有数量不等的电气行程开关,用于给电磁换向阀发信,实现既定的动作与循环。

图2制砖机液压系统原理图

1-变量液压泵;2、6、11、13、17、19、21、23、28、29、32、33-单向阀;3、31-溢流阀;4、7-二位三通电磁换向阀;5-减压阀;8、9、14、15、24、25-三位四通电磁换向阀;

10、12、16、18、20、22、26-调速阀;27-二位二通电磁换向阀;30、34-同步阀; 35-蓄能器;36-工作台升降液压缸;37-上压头升降液压缸;38-上压头加压液压缸; 39-出砖液压缸;40-托板液压缸;41-送布料箱液压缸;42-回布料箱液压缸 43-上压头;44-工作台

系统驱动制砖机的工作原理如下。

1)拖板推至工作台 电磁铁8YA通电使换向阀15切换至左位,液压泵1的压力油经阀2、4、5、6、15和阀21进入托板缸40的无杆腔(有杆腔经调速阀22和阀15向油箱排油),缸的活塞杆推动托板至工作台上,然后电磁铁9YA通电使换向阀15切换至右位,液压泵1的压力油经阀2、4、5、6、15和阀23进入缸40的有杆腔(无杆腔经调速阀20和阀15向油箱排油),缸的活塞杆缩回;缸40的伸缩速度分别由调速阀22和阀20的开度决定。

2)工作台上升并锁紧 电磁铁1YA通电使换向阀4切换至右位,同时电磁铁4YA通电使换向阀25切换至右位,液压泵1的压力油经阀2、4、24、25、同步阀34同时进入两工作台升降液压缸36的无杆腔(有杆腔经换向阀25向油箱排油),缸36的活塞杆推动工作台上升至模箱底部,工作台44被锁紧。

3)送料 电磁铁1YA断电使换向阀4复至左位,电磁铁11YA通电使换向阀8切换至左位,液压泵1的压力油经阀2、4、5、6、7、8和阀11进入送布料液压缸41的无杆腔(有杆腔经换向阀8向油箱排油),缸的活塞杆前进至模箱的顶部,实现送料;然后电磁铁12YA通电使换向阀8切换至右位,液压泵的压力油经阀8进入缸41的有杆腔(无杆腔经调速阀10和换向阀8回油),缸41的活塞杆退回,退回速度由调速阀10的开度决定。

4)上压头下降、加压 电磁铁2YA通电使换向阀4切换至右位,同时电磁铁3YA通电使换向阀24切换至左位,液压泵1的压力油经阀2、4、24、10后分为两路,一路经同步阀30同时进入两压头升降柱塞缸37的油腔,缸37的柱塞带动上压头和压头加压缸38快速下降至模箱顶部,另一路直接向被动下降的加压缸38的无杆腔补油(有杆腔经换向阀24和25向油箱排油);当上压头下行至接触模箱物料时,系统压力升高,加压缸38向物料加压使砖成型。

5)脱模 电磁铁1YA通电使换向阀4切换至右位,同时电磁铁5YA通电使换向阀25切换至左位,液压泵1的压力油经阀2、4、24和阀25同时进入两工作台升降液压缸36的有杆腔(无杆腔经同步阀34、单向阀32及33和背压溢流阀31向油箱排油),缸36的活塞杆带动工作台下降实现脱模。

6)上压头上升退回 电磁铁1YA通电使换向阀4切换至右位,同时电磁铁2YA通电使换向阀24切换至右位,液压泵1的压力油经阀2、4、24直接进入加压缸38的有杆腔(无杆腔经阀27、24和阀25向油箱排油),缸38的活塞杆带动压头及两升降柱塞缸37一并上升退回。

7)工作台退回原位,推出成型砖和托板 工作台继续下行直到原位(进回油路线同脱模时)后,电磁铁1YA断电使换向阀4复至左位,电磁铁7YA通电使换向阀14切换至右位,液压泵1的压力油经阀2、4、5、6、14和阀19进入出砖液压缸39的无杆腔(有杆腔经调速阀16、换向阀14向油箱排油),缸的活塞杆前进将成型砖和托板一起推出。推出速度由调速阀16的开度决定。

8)出砖缸复位 推出成型砖和托板后,电磁铁6YA通电使换向阀14切换至左位,液压泵1的压力油经阀2、4、5、6、14、17进入出砖液压缸39的有杆腔(无杆腔经调速阀18和换向阀14向油箱排油),缸的活塞杆退回复位。至此完成一个工作循环。

技术特点

1)该制砖机采用变量泵供油的多缸液压系统驱动,按工作性质不同分为工作缸油路和辅助缸油路,通过二位三通电磁换向阀实现总控,有利于防止由于压力、流量的不同产生的干扰,并有利于能量的合理使用。系统采用行程(开关)控制动作顺序,调整方便,定位准确。

2)工作缸回路采用同步阀控制两个工作台升降缸和两个压头升降缸的运动同步;压头升降缸和加压缸在升降中互向牵动。

3)辅助缸油路中,出砖缸和托板缸采用双向进油节流调速,不利于油液散热;两布料液压缸采用单向回油节流调速,对散热和提高缸的运动平稳性有利。